Sembra ormai tutto fatto, ma ci attende ancora tantissimo lavoro.

Abbiamo bisogno di un contenitore di aspetto elegante e funzionale, perchè il nostro progetto è destinato ad un pubblico esigente e professionale.

Necessita un contenitore robusto e di metallo, come avevamo anticipato. L’impostazione deve essere quella degli alimentatori professionali.

Peccato che in commercio non si trovi nulla di adatto e abbiamo dovuto giocoforza realizzare il contenitore su misura, per le nostre esigenze.

Le dimensioni esterne sono: frontalino 150 x 80 mm , profondità 135 mm. Per assicurare una migliore dissipazione di calore è presente uno scalino sul fondoscatola e un’apertura sopra.

Il frontalino è sufficientemente ampio; al centro, in alto c’è un’apertura per il display; sotto e di fianco sono state previsti aperture che consentono di posizionare:

- commutatore tensione di ingresso;

- commutatore scala corrente di carica;

- potenziometro di impostazione tensione limite di carica;

- potenziometro di impostazione corrente massima di carica;

- potenziometro di impostazione durata carica (timer).

Sul lato sinistro ci sono anche gli allacci positivo e negativo per la batteria da sottoporre a check-up, normalmente da collocare in un suo contenitore (esempio modello 18650 per le Litio). E, sotto, un intaglio libero per un led di segnalazione.

L’interruttore e l’allaccio alimentazione da rete 230 volt sono sul retro.

Per una migliore visibilità dei dati, il frontalino del contenitore può essere inclinato leggermente verso l’alto alla stregua dei normali tester.

In attesa della versione “commerciale” con PCB professionale, abbiamo impostato 2 basette millefori, identiche, da 145 x 75 millimetri, incernierate l’una sull’altra, tramite i due commutatori. Sul frontale della foto sotto si vedono i contatti dei commutatore, che sporgono leggermente. “Legano” le 2 basette.

I 2 commutatori sono identici, a 2 vie 6 posizioni, ma si possono impostare anche a 3 o 4 posizioni. I contatti sono posizionati in modo da corrispondere ai fori della millefori e si inseriscono perfettamente. I fori identificati vanno allargati con una punta da 2 millimetri.

Nella foto che segue si vede la parte anteriore della doppia basetta.

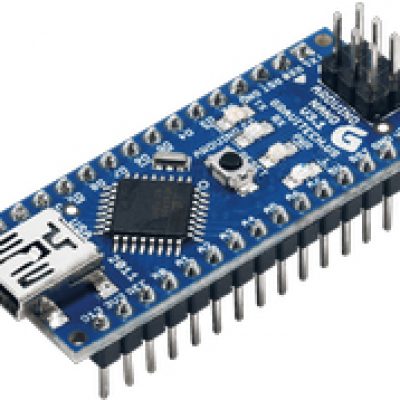

Su questa abbiamo collocato i 3 potenziometri, dopo aver piegato di 90 gradi le linguette e allargato i fori. L’allaccio rondelle è sul frontalino. Notare anche la collocazione del display e del microcontrollore Atmel Nano.

Le rondelle di fissaggio dei 2 commutatori “legano” la basetta posteriore all’anteriore e le rondelle dei 3 potenziometri “legano” la basetta anteriore al frontalino di metallo.

Abbiamo ottenuto un doppio telaio davvero rigido e capiente.

Ringrazio sin da ora C.S. Elettronica di Faenza che ha fornito questa componentistica, di qualità.

In prospettiva i due telaietti dovranno essere collegati elettricamente fra di loro per il tramite di un connettore a innesto; penso a quello della centralina V34 Parsic. che collega il PCB di base con quello del display.

In questo prototipo i collegamenti saranno realizzati con cavetti volanti, davvero poco eleganti, ma utili per testare hardware e software.

Circa il display, avendo a disposizione uno spazio ridotto, abbiamo deciso di utilizzare un Nokia 5110 che ha il vantaggio di mostrare 6 righe per visualizzare contemporaneamente tutte le informazioni che ci interessano. Al riguardo le esperienze maturate con DRIVE-IN, con il 5110, sono state positive, anche lato software.

In prospettiva potrebbe invece essere utile utilizzare un display TFT, con foratura del frontalino rimodulata, di misura.

A questo punto non resta che trovare la migliore collocazione, sulle basette, per il Mosfet, i divisori di tensione e le resistenze di shunt.

A proposito di divisori, sono necessari anche per il display Nokia che funziona a 3,3 volt. Pertanto i collegamenti con le uscite digitali di arduino (a 5 volt) non saranno diretti ma realizzati tramite una resistenza da 4,7K lato microcontrollore Nano e da 10k verso massa.

Queste resistenze verranno posizionate come da foto, in parte sotto il display (quelle da 10k).

Al centro del divisore vanno collegati i pin del Nokia 5110, partendo da sinistra.

Le resistenze da 10k saranno collegate da un lato a massa e dall’altro ai capi del Nokia 5110 e alle resistenze da 4,7k. Queste ultime saranno collegate, tramite cavetto, ai pin digitali del Nano.

Più esattamente, partendo da sinistra:

– RST collegato con Nano pin D12, tramite resistenza da 4,7k;

– CE collegato con Nano pin D13, tramite resistenza da 4,7k;

– DC collegato con Nano D11, tramite resistenza da 4,7k;

– Din collegato con Nano pin D10, tramite resistenza da 4,7k;

– Clk collegato con Nano pin D9, tramite resistenza da 4,7k;

– Vcc collegato con positivo 3,3 volt del Nano;

– BL collegato con positivo 3,3 volt del Nano;

– Gnd collegato con GND.

E’ stata già fatta una verifica del funzionamento del display, dopo aver caricato il software Sibilla_1_2_3_5110.ino che si può scaricare gratuitamentee dal sito:

https://github.com/FaenzaSoft/Arduino-DRIVE-IN-Charger

La verifica è stata fatta con alimentazione tramite cavetto USB. Questa scheda display funziona bene e possiamo iniziare a lavorare sulla seconda basetta.

16.01.2019: Proseguono i lavori.

La seconda basetta è stata realizzata. Comprende i 3 gruppi di resistenze di shunt. i 3 divisori di tensione con zener da 5,1 volt di protezione, il Mosfet e i 2 commutatori. E’ stato inserito anche un connettore a pettine per i collegamenti elettrici tra le 2 basette. Notare, in basso, il Mosfet, che va collegato al telaio, per favorire la dissipazione.

Nel frattempo si è messo mano al software. Lo sketch di gestione del display è stato radicalmente modificato utilizzando una recente, ottima libreria Nokia 5110 LCD 2.0 ZIP: https://github.com/platisd/nokia-5110-lcd-library

Lo sketch è diventato più semplice, più snello, di facile lettura e manutenzione. Attenzione: in questo nuovo software gli allacci tra Nokia 5110 e Atmel sono stati modificati, vedi indicazioni sullo sketch. Chi è interessato al nuovo sketch può chiedermelo.

Indubbiamente è uno spettacolo seguire su questo piccolo schermo i dati di carica della batteria che vengono aggiornati ogni 2 secondi.

Ricordo che quando si raggiunge la tensione massima di carica (esempio 4,20 volt per le Litio) non viene immediatamente interrotta la carica ma il software interviene (pwm) a ridurre la carica “di mantenimento” entro il limite di tensione fissata. Solo quando la intensità della carica scende sotto un livello prefissato (esempio 50%) la carica termina e a video vengono visualizzati e “fissati” i dati del check-up che riguardano tensione raggiunta, durata carica e soprattutto carica cumulata in milliamperora.

Questo software, mutuato dalle esperienze DRIVE-IN consente, con questo display, di avere prestazioni di buona qualità, ma sono maturate riserve circa la dimensione micro del display e si è impostata anche la versione con display 16 x 2 classico, che rende questo caricabatterie molto più fruibile e armonioso. Ma è solo un’opinione personale.

19.01.2019 – Ieri ho montato la nuova versione (con display 16 x 2). La fatica è stata davvero tanta, per l’incrocio di fili a non finire e l’attenzione massima richiesta per evitare errori. Non so se avrò voglia di replicare un altro prototipo su millefori, prima della versione PCB.

A tarda sera, dopo aver rimediato a una saldatura difettosa e dopo pochi ritocchi al software ZEUS Charger, il nostro EVOlution Charger ha dato prova delle sue qualità. Sul display si possono visualizzare davvero un sacco di informazioni. Con il software c’è proprio da divertirsi in migliorie e personalizzazioni.

Questo EVOlution Charger è anche davvero bello.

Stamattina mi godo il collaudo con pacchi di batterie NiMh. Posso verificare tutte le sue qualità impressionanti, come da progetto, con la tensione che si muove al centesimo di volt.

Il display 16 x 2 va davvero bene. L’ho collegato secondo uno schema collaudatissimo ai pin digitali 2,3,4,5,11,12. Il pwm è gestito dal pin D6. Per “sentire” le resistenze di shunt selezionate da commutatore ho utilizzato i pin A6 e A7 del Nano.

I potenziometri è meglio siano da 10k logaritrici. Manca ancora la gestione audio (cioè il cicalino) e quella luminosa con il LED che segnala anomalie.

L’estetica è quasi perfetta (sebbene manchino diversi accessori). Sono proprio soddisfatto.

20.01.2019 – Ho inserito il trasformatore AC-DC da 12 volt e i 2 convertitori rispettivamente con uscita 6 e 9 volt. Questi ultimi sono collocati su un piccolo telaietto. Il microcontrollore viene alimentato a 9 volt sul pin VIN. Manca ancora lo step-up da 16 volt. Sul frontale si intravvedono le 2 eleganti prese a banana per le batterie con terminali a pinze di coccorillo. Vedi foto.

Si tratta di un prototipo e si notano fili alla rinfusa. Il caricabatterie “commerciale” EVOlution Charger sarà sicuramente più ordinato, grazie all’utilizzo di telaietti PCB.

Ieri ho alternato l’abbuffata di collaudi su pacchi di batterie NiMh e singole al Litio con piccoli ritocchi al software.

Al fine di evitare shock termici, ho previsto l’allarme e l’azzeramento del carico per superamento dell’amperaggio sulle resistenze di shunt (*).

Accade, ad esempio, quando si seleziona la scala da 500 milliamper e si vuole caricare a 700 milliamper. Ovviamente è previsto un messaggio sul display ed eventualmente anche acustico.

Allo stesso modo occorre prevedere protezioni circa l’inversione di polarità delle batterie e il cortocircuito dei morsetti.

Sono previste videate del display a rotazione che evidenziano lo stato. Relativamente alle tensioni, disponiamo di questi dati (volt con 2 decimali):

- di ingresso (selettore trasformatori AC-DC)

- limite di carica selezionata con potenziometro

- in corso della batteria sotto carica

- ai capi della resistenza di shunt selezionata

Circa l’amperaggio è possibile evidenziare, in milliamper:

- limite di carica selezionato con potenziometro

- la carica in corso

- la carica cumulata da inizio carica

Temporizzatore:

- timer di durata carica (minuti) selezionato con potenziometro

- orologio con ore, minuti e secondi da inizio carica

Infine, viene evidenziata la percentuale di gestione PWM del Mosfet, cioè onda quadra modulata, espressa in percentuale, rispetto alla scala di 256 posizioni. E’ un dato importante per poter selezionare la tensione di ingresso ideale e la scala più opportuna in rapporto al voltaggio e alla intensità della carica desiderata.

Di seguito la videata iniziale, di impostazione parametri con i 3 potenziometri, nell’ordine:

E’ possibile articolare diversamente le videate. L’importante è che tutte le informazioni siano disponibili a video per avere la massima trasparenza di ciò che accade alla batteria da testare e/o da caricare.

Nella videata che segue notare al centro i volt di tensione ai capi della resistenza di shunt, che è una specie di contagiri: fa “scattare” l’allarme quando si raggiungono elevati valori di tensione contestualmente a un basso duty-cycle, il cui risultato è un’elevata dissipazione termica.

La carica cumulata, in milliamperora, viene evidenziata con i minuti occorsi. Vedi foto allegata.

La videata più importante è forse quella della tensione – istantanea – della batteria e i milliamper – istantanei – di carica. Per inciso sotto carica abbiamo un piccolo pacco di 3 batterie NiMh.

Sulla parte software, appena abbozzata, c’è molto da lavorare per migliorare la funzionalità e l’affidabilità dell’EVOlution Charger. Non è escluso che, dopo i collaudi di una piccola serie iniziale, si debba procedere ancora a qualche piccolo ritocco dell’hardware, perchè software e hardware viaggiano di pari passo.

Sono particolrmente soddisfatto dei risultati conseguiti, in rapporto alle specifiche definite sulla carta. Tutto ha funzionato, come previsto, senza il minimo intoppo, ma c’è voluta una grande attenzione e determinazione. E’ vietato sbagliare nel montaggio di ogni particolare. I collegamenti su millefori sono stati molto onerosi.

Sconsiglio pertanto di cimentarsi nella costruzione del prototipo, meglio montare il tutto quando si hanno i telaietti PCB prestampati. In questo caso il montaggio diventa assai semplice considerato anche che i componenti non sono tantissimi.

Nella foto sopra si notano i collegamenti del display (in basso) con il microcontrollore Atmel Nano in alto, a sinistra. A destra c’è il connettore con la basetta dei commutatori e delle resistenze di shunt. A sinistra ci sono i contatti, con banana, per alimentare le batterie da testare e/o caricare. I due fori grandi sono per infilare i 2 commutatori.

Mi piacerebbe poter organizzare un kit da assemblare per gli utenti fai da te, non tanto per risparmiare, quanto piuttosto per una logica didattica, perchè per imparare bisogna fare, cioè sporcarsi le mani.

A conferma mi piace ricordare, ancora una volta, che EVOlution Charger deriva dalle conoscenze ed esperienze maturate sul campo con il progetto DRIVE-IN, documentate con numerosi video Youtube e, ancor prima, il progetto ULISSE, faretti con batterie e pannello fotovoltaico.

Questo gioiellino tecnologico credo possa coinvolgere tanto le persone interessate a scoprire tutti i segreti delle batterie, quanto coloro che desiderano approfondire la conoscenza del mondo hardware e software che “gira” intorno ad arduino.

Pertanto auguro a EVOlution Charger la migliore fortuna e confido di poter illustrare e testare presto la versione “commerciale” di questo caricabatterie modernissimo, oltre ogni limite.

————–

(*) Nota tecnica sulla dissipazione termica delle resistenze di shunt. Con 2 volt ai capi di ogni resistenza da 10 ohm abbiamo 200 milliamper = 0,4 watt di dissipazione. Con resistenze da 1 watt si può ipotizzare un ampio margine, ma non è così. Con pwm cioè onda quadra e duty cycle al 50% abbiamo per metà tempo 4 volt ai capi della resistenza che significa 400 milliamper, cioè 1,6 watt che per metà tempo comporta 0,8 watt complessivi. Esattamente il doppio di quanto avevamo preventivato. Pertanto la dissipazione dipende anche dal duty cycle che non deve essere troppo basso, pena chock termico assicurato. Si può rimediare con resistenze più performanti, oppure con ventilazione forzata, oppure ancora con un limitatore software che costringa ad utilizzare un differenziale di tensione più ridotto (differenza tra tensione di ingresso e tensione batteria più ridotta). Di qui la validità del selettore di tensione previsto nel progetto.